「小R曲げ」とは、一般的には「小半径曲げ」とも呼ばれるもので、パイプ(丸棒)を小さい半径で曲げる加工技術を指します。

「小R曲げ」は加工が難しいですが、それに見合うメリットもありますので、ご紹介させて頂きます。

小R曲げの難しさとメリット

難しさのポイント

①板厚が薄いパイプ程難しい

「小R曲げ」に限ったことではないですが、板厚が薄いパイプを曲げる事は難しいです。

理由は読んで字の如く「板厚が薄いから」です。

曲げを行う際、パイプの曲げ外側には材料の変形(伸び)と同時に板引けが発生します。

板厚が薄いほど、板引けに耐えられずパイプが破れてしまいます。

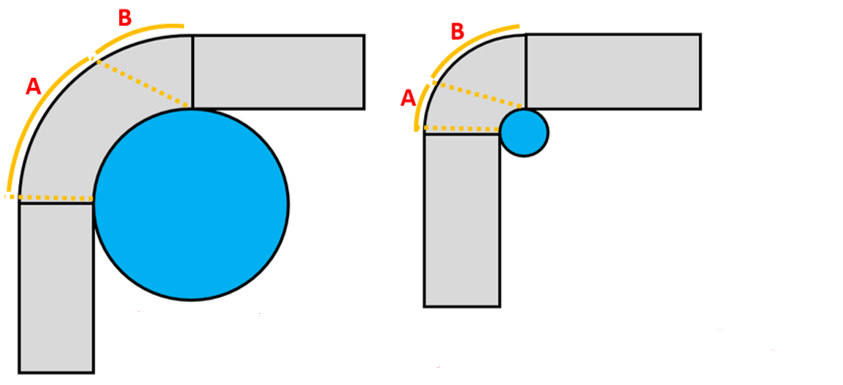

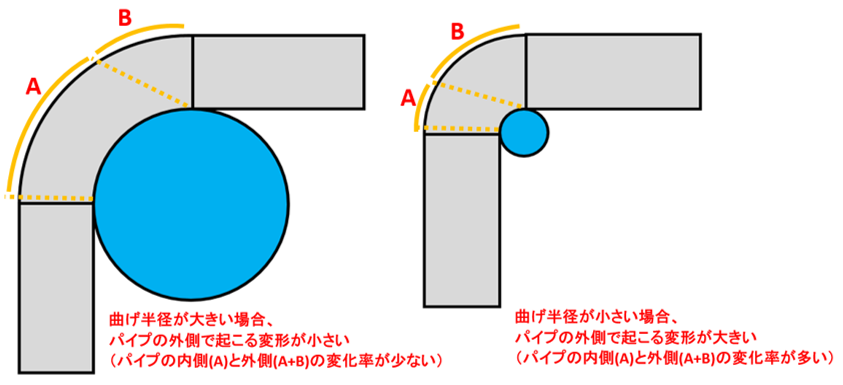

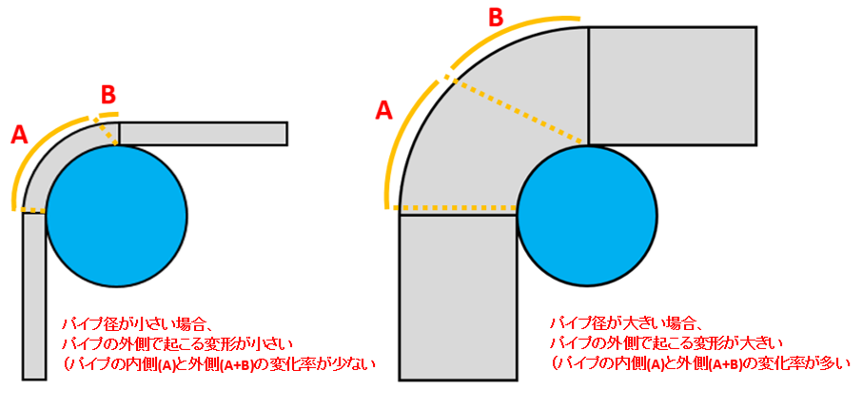

②曲げる半径が小さい程難しい

曲げを行う際、パイプの曲げ外側で起こる材料の変形が大きく、板引けが大きくなる為です。

板引けが大きい⇒パイプ破れに繋がります。

③大口径のパイプ程難しい

曲げを行う際、パイプの曲げ外側で起こる材料の変形が大きく、板引けが大きくなる為です。

板引けが大きい⇒パイプ破れに繋がります。

④設備への影響

「小R曲げ」では短い距離の中で芯金の向きを変えないといけない為、

芯金の破損率が上がってしまいます。

メリット

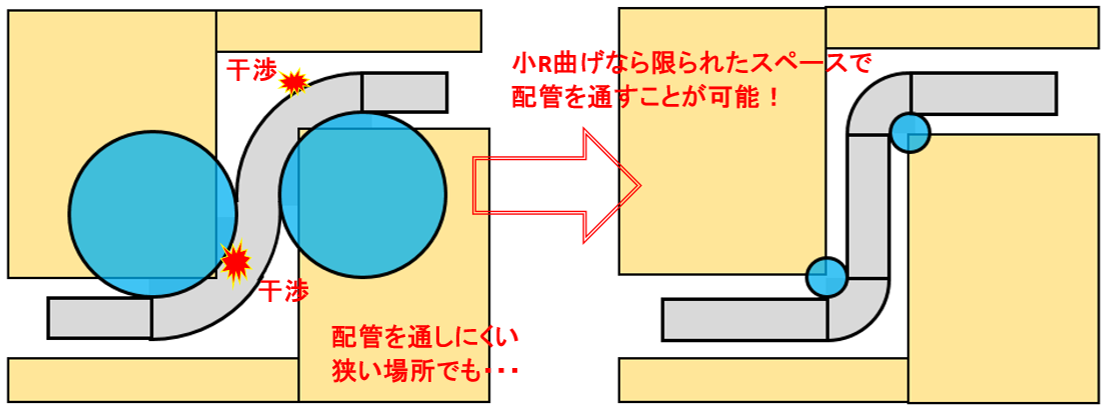

①製品の設計自由度があがる

空いているスペースがここしかないから、どうしてもこの中を通さないといけない

といった場合、「小R曲げ」を選択すれば不可能を可能にすることができる可能性があります。

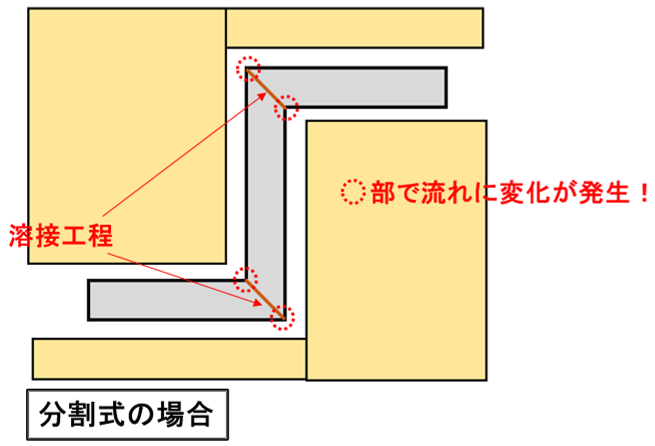

②分割式の製品に比べて、工数が下がる/パイプ内の流れに変化が起こりにくい

分割式の場合、製品をくっつける為、溶接を行う工程・溶接時に漏れがないかを確認する行程が発生(強度的にも不安)

「小R曲げ」を選択して一体成型すれば工程削減になります。

また、45°に斜めカットしたパイプ同士を繋げる等した場合、

パイプ内の形状が変化している為、流れに変化が生じてしまう。

まとめ

「小R曲げ」は高い技術力が要求されるものの、適切に活用することで設計の自由度UPやスペースの有効活用、工数の削減が可能になります。

弊社は長年自動車配管の加工に携わらせて頂いており、「小R曲げ」にも多くの知見をもっております。

お困りごとがございましたら是非ご相談下さい。